随着工业4.0的深入推进,工厂自动化与智能化转型对底层电子系统的性能、能效和集成度提出了更高要求。Maxim Integrated(现为Analog Devices的一部分)推出了一系列面向工厂应用的创新集成系统设计,旨在通过高度集成的解决方案,显著提升工厂设备的工作效率,大幅降低系统功耗,并为复杂的信息系统集成服务提供更高效、可靠的硬件支持。

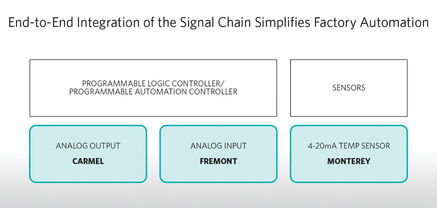

传统工厂自动化系统往往由多个离散的组件和子系统拼接而成,这不仅增加了设计的复杂性,还可能导致系统功耗高、通信延迟、维护困难以及整体效率低下。Maxim Integrated的新方案通过将传感器接口、信号调理、数据处理、通信和安全功能高度集成在单芯片或紧凑模块中,实现了系统级的优化。例如,其最新的工业物联网(IIoT)节点参考设计,集成了高精度模拟前端、低功耗微控制器和工业级通信协议(如IO-Link、以太网/IP),使传感器到云端的数据链路更加简洁高效。

在提高工作效率方面,这些集成设计通过减少外部元件数量和简化电路板布局,缩短了产品开发周期。工厂设备制造商能够更快地将产品推向市场,同时系统本身的高集成度减少了信号传输中的延迟和误差,提升了实时控制与数据采集的精度和响应速度。这对于需要高速、高精度操作的机器人、CNC机床和自动化生产线至关重要。

降低功耗是工厂运营成本控制的关键环节。Maxim Integrated的方案采用了先进的低功耗工艺技术和智能电源管理架构。例如,其电源管理IC(PMIC)能够动态调整各个子系统的供电电压和时钟频率,在待机或轻负载状态下进入超低功耗模式,从而将整体能耗降低高达30%以上。这不仅有助于减少工厂的电力开支,也符合全球日益严格的能源效率法规和可持续发展目标。

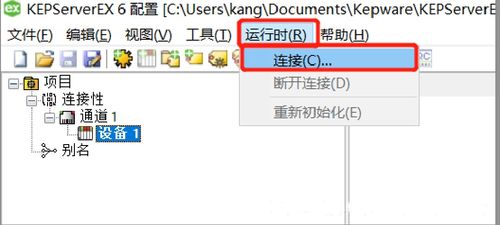

在节省信息系统集成服务方面,Maxim的集成系统设计提供了标准化的硬件接口和预配置的软件堆栈,大幅降低了系统集成商在连接工厂设备与企业级IT系统(如MES、ERP)时的工作量。通过内置的安全功能(如硬件加密和安全启动),这些设计还增强了数据在传输与存储过程中的安全性,减少了因安全漏洞导致的集成复杂性和潜在风险。这使得工厂能够更快速、更经济地部署和扩展其智能制造网络,实现从边缘到云端的数据无缝流动。

Maxim Integrated面向工厂应用的集成系统设计,通过硬件与软件的深度整合,为工业自动化领域带来了效率、能效和集成便捷性的三重提升。在制造业竞争日益激烈的今天,此类创新解决方案将成为工厂数字化转型的重要推动力,帮助企业在提升生产力的实现更可持续、更智能的运营。